控制废气锅炉档案中的蒸汽压力

换句话说,燃煤蒸汽锅炉中控制系统的作业目的,有机废气处理就是为了将蒸汽干度和蒸汽压力保持到一定范围内,同时努力提高蒸汽锅炉的热效率。同时,还需要调节量鼓风、引风、给煤量、给水量,使它们之间随时保持适当的比例关系。此外,还需实现锅炉的自动点火控制及锅炉吹灰等过程的自动控制。

在窑尾预热机设置SP锅炉(每套窑各一套),SP锅炉采用垂直管式强制循环锅炉,带汽水鼓,废气水平方向通过锅炉,锅炉依废气流向依次只设过热器和蒸发器,以使锅炉出口废气温度能达到250℃,用于原料干燥;预热机废气粉尘为生料粉,粘附性较强,故SP锅炉设置机械振打装置来解决粉尘附着的问题。为充分回收热能,系统配置了高、低压闪蒸器,采用能使用不同压力和温度参数的汽轮机。其中二号水泥生产线配置一套高、低压闪蒸器,而三号水泥生产线又配置一套高、低压闪蒸器,采并联方式运行。闪蒸技术在水位控制方面较复杂,尤其在三套窑共用一套涡轮发电机时互相影响的标准就更多了,但本系统采用了高度自动化控制系统,且完全掌控三套蒸汽共推一套涡轮发电机的复杂控制问题。其简要流程图如下(图一):

控制废气锅炉档案中的蒸汽压力

水泥窑熟料冷却机废气经AQC低温余热锅炉后进窑头收尘,控制废气锅炉档案中的蒸汽压力。AQC锅炉的作用为生产2.5Mpa饱和蒸汽经过热器过热后供汽轮机发电用;生产0.25MPa饱和蒸汽用于锅炉给水除氧及汽机补汽;生产的热水进入除氧器除氧(同时作为0.25MPa蒸汽段的给水),除氧后的水由锅炉给水泵为SP炉、AQC炉2.5MPa蒸汽段供水。因为占地面积与锅炉热效率要求,结构上采用模块立式布置,锅炉出口废气温度控制范围为90℃~100℃左右。锅炉设计时应考虑水泥窑熟料冷却机废气对余热锅炉的严重磨损特性,同时注意漏风、防磨、防堵等措施。

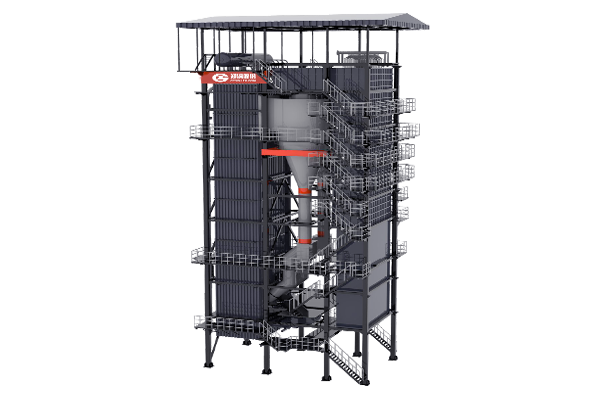

与常规余热锅炉相比,回热式双压锅炉有更高的换热效率,可生产更多的蒸汽,同时降低锅炉排烟温度;回热风机的使用可以提高余热锅炉入口温度,提高废热烟气的热值,可替换掉部分冷却鼓风机;分段式梯度烟气入口可以将不同温度的热废气分段利用,将余热回收得更彻底;独立的控制系统将余热锅炉系统与烧结主系统独立分开,对烧结主工艺的影响降到最低;锅炉的热风循环、给水系统和锅炉主体的集中布置,减少了锅炉的占地,塔式布局更节省了烧结机侧的安装空间;环冷罩上的二次加热装置可以进一步提高蒸汽的品质。

从原加热炉汽化冷却蒸汽过热器后,调节挡板前的主烟道上引出DN2400mm的旁通烟气管道,在此旁通烟道管上设置余热锅炉。余热锅炉进出口及主烟道均新设烟道蝶阀。余热锅炉正常运行时,主烟道上的烟道蝶阀关闭,余热锅炉前后的烟道蝶阀打开,高温废气将全部流经余热锅炉进行换热实现余热回收。此时通过原系统炉压变送器信号变频控制余热锅炉引风机克服余热锅炉阻力,保证加热炉炉压维持在改造前的负压值,即可确保机组安全稳定运行。当余热锅炉出现故障时,先打开主烟道烟道蝶阀,再关闭余热锅炉进出口蝶阀,使余热回收系统从原烟气系统中完全切除(见图1)。

锅炉升压过程中为何不宜用减温水控制气温,工业锅炉设备的工艺流程是指:给水经给水泵、给水控制阀、省煤器进入锅炉的汽包;燃料与经预热的空气按一定配比混合,在燃烧室燃烧制造热量:汽包生成饱和蒸汽,经过热器形成过热蒸汽,汇集到蒸汽母管;燃烧过程的废气将饱和蒸汽过热,并经省煤器对锅炉的给水和空气预热,最后烟气经引风机送烟囱排空。

控制废气锅炉档案中的蒸汽压力,水泥窑窑尾废气经SP低温余热锅炉后进窑尾收尘。SP锅炉的作用为生产2.5Mpa饱和蒸汽经窑头熟料冷却机低温余热过热器过热后供汽轮机发电用。因为占地面积与锅炉热效率要求,结构上采用立式布置,锅炉出口废气温度控制范围为195℃~210℃左右。锅炉设计时应考虑水泥窑余热锅炉的特性,注意漏风、防磨、防堵等措施。

系统最适化需先作查核,包括整个蒸汽系统作完整分析,并专注在一些能源浪费的地方。经由查核往往可发现省能机会,增加产能,并对环境保护有正面之贡献。查核包括蒸汽制造、分配、利用及冷凝水回收。主要蒸汽浪费需特别注意地方: