煤化工行业三废混燃循环流化床锅炉主要设备参数和特点

合成氨厂生产过程中产生的造气炉渣和造气除尘器细灰等因其热值低、挥发分低、灰分高、着火点高等特点造成燃烧时较难稳定燃烧,而且合成氨生产的工艺特点使得造气吹风气燃烧热值低并含有大量煤粉尘,合成放空气和氨贮槽弛放气也同样是低热值燃料,而且造气炉的吹风气是间歇送气,造成气源波动大、甚至有时会出现断气现象。这些都对锅炉的燃烧组织、操控稳定性和安全性造成较大的影响。

1、循环流化床锅炉设计依据

合成氨厂每天生产过程中产生的“三废”燃料分别为:造气炉渣、造气除尘器细灰和煤矸石的混合燃料共360fd,热值6778kJ/kg,掺配25%一40%热值20920kJ/kg无烟煤粉沫,混合燃料热值为10460~12552kJ/kg;造气吹风气67700m3/h,热值为1221kJ/m3;合成放空气和氨贮槽弛放气量为1680m3/h,热值12773kJ/m;循环流化床锅炉的烟气经静电除尘器后送35t/h型煤烘干装置;配套1台5MW型号B5—3.43/0.49汽轮发电机组,额定蒸汽指标为3.43MPa,435℃。

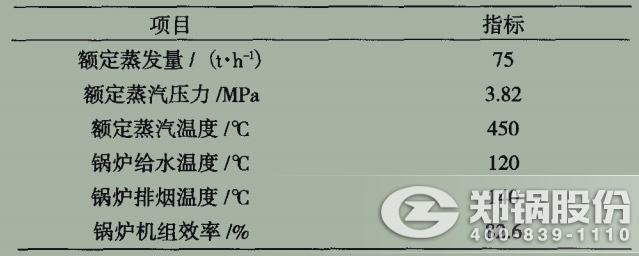

锅炉设计参数根据上述的设计依据,混合燃料约产3.82MPa,450℃的蒸汽49.6~66.9t/h,气体燃料约产3.82MPa,450℃的蒸汽26.1t/h,考虑到合成氨生产的工艺特点,该锅炉设计产汽75t/h。具体参数见表1。

表1锅炉设计参数

2、流化床锅炉主要设备参数

表2循环流化床锅炉主要设备参数

3、循环流化床锅炉特点

由于在设计上充分借用循环流化床锅炉的燃烧特性和返料回收技术的特点,本锅炉结构简单、紧凑,与传统的循环流化床锅炉相似。三废流化混燃炉的燃烧部分由2台设备组成,1台是流化混燃炉,另1台是组合式除尘器。

热量的回收部分为全钢架悬吊结构的立式竖井余热锅炉,分别由汽包、水冷屏、蒸汽过热器、蒸发对流排管、省煤器、空气预热器组成。其混燃炉采用钢制外壳制成,下部为沸腾床,渣、煤下部混燃,有风室、采压点、观火孔、加煤口、返料口。中部有吹风气进口、合成放空气喷头等。内衬采用二级高铝砖砌筑,沸腾段采用耐高温耐磨高强浇注料,顶部采用球顶砖砌成,并采用550mm厚的砖棉作保温;组合式除尘器由两台除尘器组成,上半部除尘器的中心筒采用内、外侧用耐高温耐磨高强浇注料浇注的组合式水冷件制成的旋风筒。

除尘器采用底进顶排气式高温旋风除尘器。旋风段采用耐高温耐磨二级高铝砖砌成,并用550mm厚的砖棉作保温。分离器下部分别布置了返料装置,分离下来的飞灰经返料装置送回炉膛燃烧。烟气除尘排放部分由电除尘器和烟囱组成。