郑锅股份烧结机余热锅炉工艺流程和特点

1、工艺流程

烧结厂工艺流程是从原料进厂到成品输出,包括铁料、熔剂、燃料的接受、 燃料破碎、配料、混合、制粒、烧结、冷却、整粒及成品烧结矿输出等全部工艺过程。工艺流程见图1。

工艺流程图1

2 工艺特点

主要工艺特点如下:

(1) 采用Φ750³700对辊破碎机及Φ900³700四辊破碎机组成的开路破碎系统:保证四辊破碎机的给料粒度适宜,且能沿辊面宽度均匀给料,从而可以获得3~0mm粒级含量达到90~95%的燃料,满足烧结生产所需;同时,也适应使用来料粒度较粗的燃料。

(2) 采用自动重量配料:各种原料均自行组成闭环定量调节, 再通过总设定系统与逻辑控制系统,组成自动重量配料系统。其特点是设备运行平稳、可靠,配料精度高,使烧结矿合格率、一级品率均有较大幅度提高,同时可减少烧结燃料耗量,降低高炉焦比。

(3) 采用厚料层烧结,将降低燃耗及烧结矿中的FeO含量,提高烧结矿强度。

(4) 采用串联3台椭圆振动筛整粒筛分流程。该流程的特点是:

a) 流程简单,布置紧凑,在一个厂房内即可完成全部冷矿筛分作业,占地少,省投资,省人员;

b) 烧结矿转运次数减少,冷返矿量降低;

c) 检修方便;

d) 更重要的是5mm筛孔筛板因受大块烧结矿冲击,基本不堵塞。

(5) 采用双层卸灰阀——胶带机处理大烟道灰尘,适应冬季寒冷地区生产。

(6) 小格散料作为成品,参加整粒,提高了烧结矿成品率。

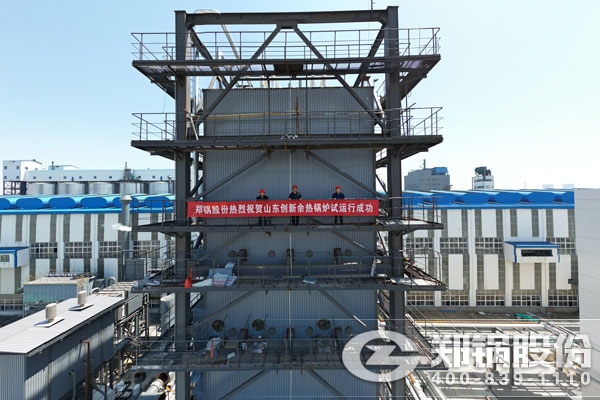

郑锅烧结冷却机余热锅炉是适用于钢铁行业烧结冷却机余热烟气的立式余热锅炉,成功解决了困扰余热锅炉的积灰、磨损、漏风等问题,能够降低烧结工序能耗,促进能源节约,降低产品单位价格。