郑锅1000t/d垃圾焚烧余热锅炉项目有哪些创新性设计

1、对流受热面模块化

卧式垃圾余热锅炉水平烟道中布置的受热面主要是蒸发器、过热器、省煤器,通常采用管屏结构,由上下小集箱及管子组成,管屏在厂内成片制作,工地进行对接组焊。本项目余热锅炉的过热器、蒸发器、省煤器、烟气空气预热器则是采用模块化状态整装发货,在厂内就将管屏之间的连接弯管、吊板等部件组焊完毕。

施工现场将模块化的受热面部件悬吊安装在顶板梁下面,相邻组件之间的2~4根连接管组焊,基本上就完成了整个部件的安装。与以往相比,没有单片管屏之间连接管组焊工作量,安装的工期大大缩短,水平烟道内共有18个模块部件,2周内就全部完成安装。

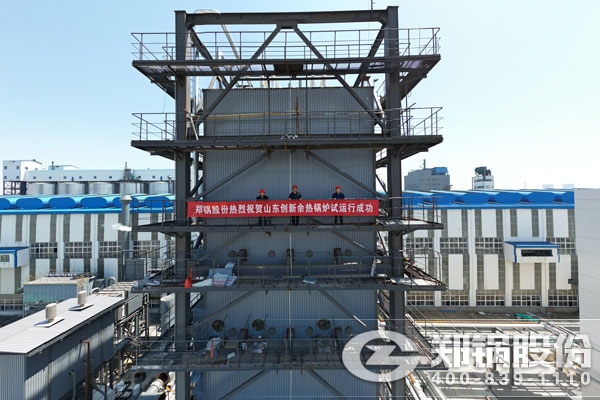

垃圾焚烧余热锅炉

结合生产及安装情况,管屏组件模块化有几个问题需要注意:

1) 运输问题,首先管屏尺寸不能超出道路运输规定,宽度最好不要超过3200mm,其次管屏整体结构大(6700mm×2560mm×1800mm),运输过程中装卸要有完善的方案,防止损伤管屏模块。

2) 厂内组装受场地狭小等因素限制,加工难度高,主要体现在管屏之间距离小,连接弯管与小集箱非对接焊缝,操作空间小;为方便运输装完成后才能拆卸支撑,工装的设计很复杂;整体水压试验以及拍片检验不方便。

3) 模块要求的安装精度较高,当生产和安装的偏差累计到一起,导致相关部件安装困难,调整起来困难,蒸发器下部小集箱与水平烟道下集箱的连接管安装时,偏差曾达到10mm以上。

2、增加烟气空预器提高一次风温

由于天气、季节等诸多因素导致垃圾含水分多,地区差异也会导致垃圾的热值有明显差异,因此人炉垃圾的热值是波动变化的,将直接影响垃圾焚烧炉的稳定运行。这就需要合理提高一次风的温度来稳定锅炉运行,尤其是在烧低热值垃圾的时候。

垃圾余热锅炉通常采用蒸汽空气预热器加热一次风,出口温度很难到达230℃以上,原因是加热气源4.8MPa饱和蒸汽的温度(262℃)所限制,温压小导致换热效果不好,而且耗费的饱和蒸汽也较多。本项目一次风温度要达到250℃,采用蒸汽空预器+烟气空预器组合模式,蒸汽空预器将一次风温度提高到220℃,然后经过烟气空预器温度提升到250℃,甚至可以是300℃。烟气空预器布置在锅炉水平烟道低温过热器和二级蒸发管束之间,由159mm×5mm的管子和进出口风管集箱组成,管子材料为0Cr25Ni20,横向节距为305mm,纵向节距220mm,预热器管子高度5200mm。空气在管内纵向流动,400℃的高温烟气在管外横向冲刷,一次风与高温烟气换热效果明显。通过烟气换热提高一次风温度,一方面可以减少不必要的饱和蒸汽消耗,提高锅炉连续运行周期;另一方面还有助于锅炉燃烧低热值垃圾、含水量大的污泥以及回喷的垃圾渗沥液,为企业创造可观的经济效益,也创造了良好的社会效益。

结语目前越来越多的生活垃圾处理项目出现在三四线城市,垃圾热值低不稳定,通过创新设计将一次风温度提高到250℃以上,对提高锅炉的经济效率具有重要意义。模块化设计对流受热面,对整个项目来说具有非常明显的优势,相信在以后会成为趋势。