垃圾焚烧余热锅炉设备维修成本比较

垃圾焚烧余热锅炉的运行情况十分复杂,垃圾的热值、成分、受热面积灰、锅炉型式等都会影响运营维护成本。本文仅对设备维修成本进行比较。

垃圾焚烧锅炉采用中温次高压参数,这会使余热锅炉各受热面壁温升高,从而加剧余热锅炉受热面的腐蚀,缩短水冷壁、过热器等受热面的使用寿命。垃圾焚烧发电厂受热面的腐蚀主要包括过热器管、水冷壁管的高温腐蚀和省煤器的低温腐蚀等,腐蚀速度与管壁温度有很大的关系。高参数余热锅炉的水冷壁和过热器壁面温度比中参数的分别高出30、50℃,因此将面临更严重的高温腐蚀。中参数和高参数余热锅炉省煤器低温区金属温度基本一致,两者的低温腐蚀情况大致相同。高参数余热锅炉的高温腐蚀加剧,会增加设备运营维护方面的费用。本文重点对水冷壁和过热器的更换成本进行比较。

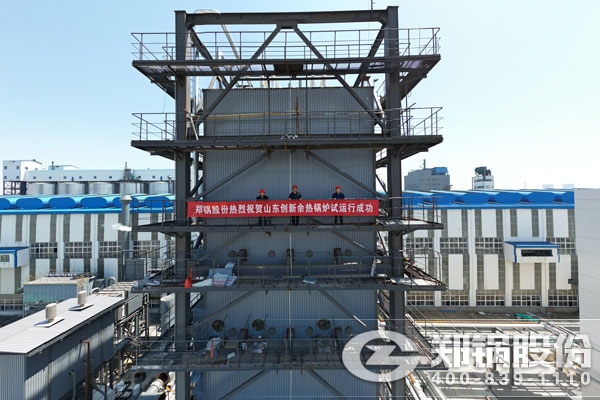

垃圾焚烧余热锅炉

对于中参数余热锅炉,如果过热器采用15CrMoG,其更换周期约为每4~5年1次。若运营期按28年考虑,过热器在整个运营期内至少需更换5次。对于高参数余热锅炉,如果过热器采用15CrMoG,更换周期约为每3年1次。过热器在整个运营期内至少需更换8次;如果高参数的过热器管材升级为12Cr1MoVG,运营期内需更换次数为5次,与中参数相同。

中参数和高参数余热锅炉,其水冷壁均采用20G材料。对于中参数余热锅炉,水冷壁更换周期约为每4~5年1次。若运营期按28年考虑,整个运营期内水冷壁至少需更换5次。高参数余热锅炉的水冷壁腐蚀爆管问题较为突出。以广州某垃圾电厂为例,该厂自投运以来,因水冷壁管泄漏而导致故障停炉的情况频繁发生,尤其以第一烟道前墙、两侧墙、顶棚、第二烟道两侧墙最为严重],基本上运行6个月左右就需要全面更换一次水冷壁管,严重影响了锅炉的连续稳定运行。

随着近年来管材防腐技术的发展,对水冷壁容易腐蚀的部位采用镍基合金进行约2mm厚的堆焊处理,可有效延长水冷壁的使用寿命。从目前已运行的项目来看,堆焊层的耐腐蚀效果明显提高,运行2~3年的堆焊层减薄量平均约为0.15mm·年−1。假设堆焊层寿命能达到8年,则整个运营期28年内仅需更换2次水冷壁。中参数和高参数余热锅炉维修成本对比如表5所示。

表5中、高参数余热锅炉维修成本对比

| 受热面 | 参数名称 | 中参数(1000 t·d−1) | 高参数(1000 t·d−1) | 中参数(1500 t·d−1) | 高参数(1500 t·d−1) |

| 水冷壁 | 高频爆管区面积/m2 | 50 | 260 | 50 | 350 |

| 换管一次费用/(万元·台−1) | 15 | 442 | 15 | 595 | |

| 运营年限/年 | 28 | 28 | 28 | 28 | |

| 更换次数 | 5 | 2 | 5 | 2 | |

| 年平均设备费用/(万元·台−1) | 2.68 | 31.60 | 2.68 | 42.50 | |

| 过热器 | 换管一次费用/(万元·台−1) | 80 | 100 | 100 | 120 |

| 运营年限/年 | 28 | 28 | 28 | 28 | |

| 更换次数 | 5 | 5 | 5 | 5 | |

| 年平均设备费用/(万元·台−1) | 14.29 | 17.86 | 17.86 | 21.43 | |

| 两台锅炉年平均设备费用总计/万元 | 34 | 99 | 41 | 128 | |

由表5中可见,按28年运营期计算,1000t·d−1的项目中参数和高参数过热器与水冷壁的设备更换均摊到每年的费用差额约为65万元;1500t·d−1的项目中参数和高参数过热器与水冷壁的设备更换均摊到每年的费用差额约为87万元。垃圾焚烧电厂主蒸汽温度选用中参数或高参数,对余热锅炉设备维修成本的影响比较明显。