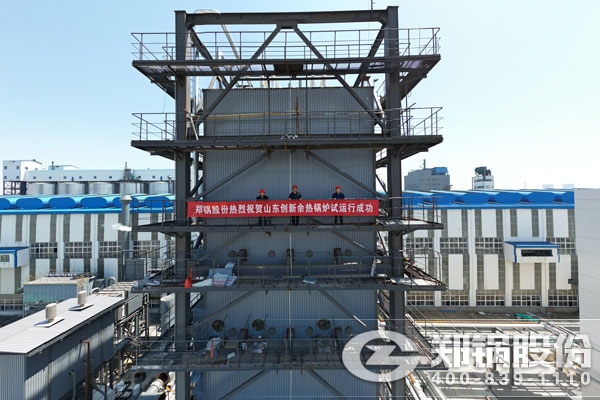

陶瓷行业烟气余热回收锅炉

陶瓷行业是一个高能耗的行业,尤其是喷雾造粒、干燥和窑炉三个环节需要消耗大量的热能。本项目主要按600mm×600mm抛光砖的生产来计算烟气和余热的利用情况。具体生产参数为:日产量为15000m2/天,烧成后重为24kg/m2砖,燃料为发生炉煤气(热值为1450kCal/Nm3)。

陶瓷行业

1、烟气参数

窑炉烟囱出口的温度为400℃(该温度为不配冷风时的平均温度,由于是超长窑,烟气温度较高,目前普遍配冷风后再用于干燥器),通过保温管道送到喷雾干燥(器)塔(以下简称塔)的热风炉前(主要用于补充热量以满足喷雾干燥塔所需温度),此时的温度为350℃。产品单位热耗按650kCal/kg砖计算,每小时烟气量V1可通过以下公式计算得出:

V1=V×n1×a1×(t1+273)÷(t0+273)

其中,水煤气的消耗量V=日产量÷24×产品单重×单位能耗÷水煤气热值=15000÷24×24×650÷1450≈6724Nm3/h

V1=6724×2.2×1.3×[(400+273)÷(20+273)]≈44171m3/h

式中:

- n1——烟气量与水煤气量的比值,查表得n1=2.2

- a1——窑头或其它区域综合漏入的冷风系数,取1.3

- t1——排出烟气的温度,400℃

- t0——环境温度,取20℃

烟气质量:m1=ρ1V1=0.525×44171≈23190kg/h

式中:

ρ1——400℃时烟气的密度,查表得ρ1=0.525kg/m3

2、烟气提供给塔的热量

假设烟气从窑炉输送到喷雾塔的温度降低了50℃,则到塔的烟气温度为350℃,而喷雾塔排出烟气的温度约为90℃。在整个换热过程中,窑炉烟气的平均温度为220℃。

平均温度为220℃的烟气比热容查表并换算为:0.2625kCal/(kg·℃);每小时烟气带入热量按公式Q1=cp1m1Δt1进行计算:

Q1=0.2625×23190×(350-90)≈1582718kCal/h,国内发生炉煤气的热值约为1450kCal/m3,那么,相当于发生炉的煤气量为:

1582718÷1450≈1092m3/h

式中:

- Q1——350℃烟气用于塔的热量,kCal/h

- cp1——220℃烟气的比热容,kCal/(kg·℃)

- m1——窑炉烟气的质量,kg/h

- Δt1=烟气温度-塔排出温度,℃

3、每年利用烟气可节省的费用

国内发生炉煤气的价格按0.3元/m3计算,每天24小时,每年正常生产日按330天算,则每年利用烟气可节省费用为:

0.3×1092×24×330=2594592元/年