烟气余热锅炉的结构和原理

烟气余热锅炉(也称烟气余热回收器)的结构和原理如下:

结构:烟气余热锅炉由余热回收器、进出口法兰、支撑装置等部分组成。余热回收器是烟气余热锅炉的核心部件,通常是由多个管子构成。管子内外包覆着能够吸收热量的材料,烟气从管子中通过,被密封在管内的介质吸收热量,烟气冷却后排放至大气中。

原理:烟气余热锅炉是一种将工业生产过程废弃物(即烟气)中的余热利用起来的设备。当废气经过余热回收器时,介质吸收了烟气中的余热,从而使介质温度升高,并且将这部分热能转化为热水或蒸汽输出给用户。因此,烟气余热锅炉的主要原理是通过烟气中的余热与要回收的物质进行热传递,从而实现热能的再利用。

烟气余热锅炉的优点在于节约能源、降低企业生产成本,减少对环境的污染。但是,在实际使用过程中,需要考虑废气中物质对介质的腐蚀和污染问题,以及回收热量的效率等问题。

双压系统是采用双压余热锅炉和单级补汽的汽轮机发电系统。该系统按照能量梯级利用的原理,余热锅炉设置两个汽包,在受热面布置上顺着烟气流动同方向依次布置了高压过热段、高压蒸发段、高压省煤器、低压过热器、低压蒸发段、高压省煤器、低压省煤器,给水泵将除氧水分别升压到高、低压省煤器,进入两个压力不同的汽水循环在余热锅炉中生产两种不同压力的蒸汽:主蒸汽和低压蒸汽。低压蒸汽作为补汽进入汽轮机中部与主蒸汽一起推动汽轮机做功发电。因为采用这种双压结构,AQC锅炉排烟温度能降到90℃左右。

烟气余热锅炉

余热锅炉的结构和原理:锅炉型式为立式,锅炉由省煤器、蒸发器、过热器、汽包及热力管道等构成。锅炉前设置一预(沉降室),降低入炉粉尘。废气流动方向为自上而下,换热管采用螺旋翅片管,以增大换热面积、减少粉尘磨损的作用,锅炉内不易积灰,由烟气带走,故未设置除灰装置,工质循环方式为自然循环方式。

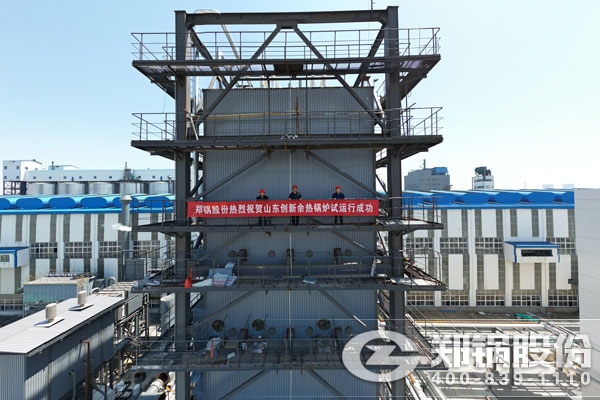

碳素回转窑余热锅炉是利用碳素窑制造的高温烟气进行余热发电,从而废物利用,减轻成本,节能环保。黑龙江一位客户询问碳素窑余热锅炉以供生产用,从环境保护和节约成本的角度来看,推荐使用郑锅碳素窑余热烟气锅炉,郑锅碳素窑余热烟气锅炉同传统碳素窑余热锅炉相比,占地面积小,节省投资开支;结构新颖,性能优越。

水泥窑余热锅炉的热源来自水泥窑窑尾排出的烟气,其烟温较低,粉尘含量大,运行中对受热面的磨损较严重。针对这个矛盾,同时为了防止积灰,提高锅炉热效率,达到实现锅炉安全、稳定运行的目的。郑锅水泥窑余热锅炉结合实际运行情况及其具体结构特点,在整个布置和设计中采取相应有效措施,锅炉受热面采用厚壁光管,从而组织起更为有效的烟气流场,加强换热,并且能在较大程度上减轻磨损,延长检修周期,保证锅炉有较长的使用年限。

管壳式余热锅炉是综合利用工业炉余热的一种辅助设备,一般安装在烟道里面,吸收排放烟气的余热(或叫废热)制造蒸汽,并使烟气温度降低。通过由汽包和卧式挠性固定管板管壳式锅炉所组成的余热锅炉,形成高温工艺气体在管内流动,水在馆外的锅壳中流动,热量通过罐壁传递给管外的水,这样的结构类似于管壳式换热器,烟气余热锅炉的结构和原理。

发电机余热锅炉采用针形管强化传热元件扩展受热面,水管烟侧的受热面大大增加,同时烟气流经针形管表面时形成强烈的紊流,起到提高传热效率和减少烟灰积聚的作用。该余热回收装置具有结构简单、热效率高、运行命长、安全可靠、维护方便等优点。目前已在各类燃气发电机组上应用了几百台,均取得了客观的经济效益,烟气余热锅炉的结构和原理。

烟气余热锅炉的结构和原理,郑锅股份研制的浮法玻璃熔炉烟气余热锅炉采用单锅筒横置式的立式自然循环水管锅炉,完全适用于使用重油或天然气燃料的浮法玻璃熔炉生产线。锅炉整体布置形式采用倒U型,克服了传统热管式余热锅炉在结构和运行中的弊端,使用寿命长,运行维护简单,经济安全可靠。