余热锅炉燃烧工况调节

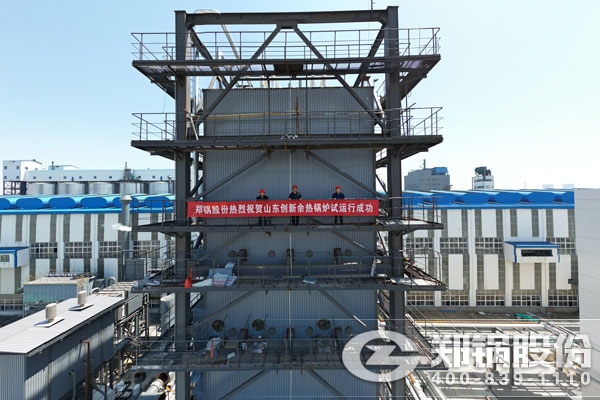

郑锅在余热炉的生产中采用高标准,高质量的辅机,附件和自动控制设备,保证锅炉安全、稳定运行。郑锅在余热锅炉的生产上自动化程度高,数字集成控制器,可按用户设定自动控制燃烧工况,操作简单方便,自动点火,自动上料,自动清灰,询问热线0371-86678499。

余热锅炉的燃烧工况调节主要涉及到烟气温度、水介质进口温度和出口温度等参数,可以通过以下几种方式来实现:

1. 燃料供应控制:合理控制燃料供应量可以有效地控制烟气温度。增加燃料供应量可提高烟气温度,降低燃料供应量则可以降低烟气温度。

2. 排烟阻力调整:排烟阻力是指烟气在烟道中流动时所遇到的阻力,它与烟气温度有密切关系。通过调整废气排放系统的阀门和风机等部件,可以改变烟气的流速和流量,从而达到调节烟气温度的目的。

3. 水介质流量控制:合理控制水介质的流量可以有效地控制水介质的进口温度和出口温度。增加水介质的流量可降低进口温度,反之,则可以提高进口温度。

4. 烟气循环调节:在余热锅炉中,除了主体的烟气换热器外,还可以设置烟气循环装置,将部分烟气再次送回到燃料供应系统中。通过调节烟气循环的比例和流量,可以提高燃烧效率,降低烟气温度。

需要注意的是,在进行燃烧工况调节时,必须保证设备的安全性和稳定性,在操作过程中应遵循相关的安全规定,并严格执行操作程序。同时,还应对设备进行定期检查和维护,确保其正常运行和长寿命使用。

从造气来的吹风气经水封送往混燃炉上部,经配风阀门配风后到混燃炉内,余热锅炉燃烧工况调节。混燃炉下部为流化床结构,渣子、煤粉、煤面按一定比例混合后由提升机送至料仓,再由料仓下到两台螺旋给煤机运往流化床燃烧室燃烧。一次风机、二次风机经余热锅炉空气预热后,一次风进入流化床风室,二次风进入燃烧室上部进行二次调节,并于吹风气及弛放气配风。吹风气及煤渣在混燃炉内配风燃烧后经除尘器除尘,到余热锅炉,经过热器、换热管束、水加热器、空气预热器、水膜除尘器经过引风机进入烟囱排放。水处理来合格高压除盐水,经水加热器、炉内冷却件,在150-200度进余热锅炉上锅筒,余热锅炉制造的饱和蒸汽经蒸汽过热器过热至420-450度,然后再减温减压到1.2MPa,220-260度进锅炉汽包,最终分配到用汽岗位。

电炉烟气全余热回收装置,采用高低压、自然、强制复合循环的汽化冷却系统成功回收了电炉第四孔出口烟气约2100~80℃的余热,同时降低了烟气温度,通过与电炉密闭罩及屋顶除尘罩混风后,使得烟气温度达到250℃左右的理想除尘温度。2)采用列管式余热锅炉,提高了汽化冷却系统出口蒸汽的压力和温度,为后续蒸汽的有效利用创造了条件。同时也避免了热管余热锅炉短时间内失效和传热效率大幅降低的弊端。4)在整个冶炼周期,炉气量和炉气成分变化很大。采用最优过剩空气系数,烟气量也会有较大波动,因此建议要根据燃烧沉降室出口的烟气成分调节水冷滑套的开度。5)因为参与燃烧的空气很大一部分是从电炉的炉门、炉盖的缝隙及电极孔中漏入的,因此该部分参与燃烧的空气温度不应该按常温考虑,而应该考虑电炉内对空气的加热过程,才能使余热回收系统设计更加合理。

燃烧低热值高炉煤气的CCPP发电机组一般由高炉煤气供给系统、燃气轮机系统、余热锅炉系统、蒸汽轮机系统和发电轮机系统组成。主要设备有空气压缩机、高炉煤气压缩机、燃气轮机、余热锅炉、发电机和励磁机等。一般分为单轴和多轴布置形式。经除尘加压的高炉煤气与加压的空气混合后进入燃烧室进行燃烧,所制造的高温、高压燃气进入燃气透平机组膨胀做功,燃气轮机带动发电机组发电,同时燃气轮机做功后的排气进入余热锅炉,制造蒸汽后进入蒸汽轮机做功,蒸汽轮机带动发电机组发电。CCPP发电效率可以达到58%~60%,一些大型机组甚至可以超过60%。因为燃气轮机为旋转持续做功,可以利用热值比较低的燃料气体,同时还具有开、停机快,运行负荷调节幅度大速度快等特点。发生了不同程度的变化,流化床锅炉、生物质锅炉、余热锅炉等得到了较快发展。

为保证余热锅炉的启停不影响水泥生产及电站的稳定运行,在SP炉烟气连接管道上设有旁通烟道,可使锅炉在出现故障时或水泥生产不正常时解列,既满足了水泥生产的稳定运行又保证了SP炉的安全。通过旁通烟道的调节作用还可使水泥生产及余热锅炉的运行均达到理想的运行工况。