余热锅炉除氧器工作原理

余热锅炉除氧器是一种用于解决余热锅炉中气体和水的混合问题的设备。其主要工作原理是通过物理和化学方法,将水中溶解的气体分离出来,使余热锅炉内部的介质达到良好的传热效果。

具体来说,余热锅炉除氧器的工作原理如下:

1. 混合气体进入除氧器:在余热锅炉内,水和气体(如氧气、二氧化碳等)会发生混合,影响介质的传热效率。混合气体首先进入除氧器。

2. 热力除氧:除氧器内部通过加热和减压等手段,快速将气体和水分离开来。这个过程称为热力除氧,其中加热可以促进溶解在水中的气体迅速脱离溶液,而减压则可以降低气体在水中的溶解度,使其更容易从水中释放出来。

3. 化学除氧:在除氧器中添加适量的化学剂,如还原剂、硫酸盐等,以利于将溶解在水中的氧气和二氧化碳等气体转化为易挥发的离子氧和离子二氧化碳,从而进一步除去气体。这个过程称为化学除氧。

4. 排出气体:经过以上处理后,除氧器内的气体会被排入大气中,而水则重新回到余热锅炉中进行传热循环。

总之,通过热力和化学两种方法的相互配合,余热锅炉除氧器可以有效地降低水中的气体含量,提高余热锅炉的传热效率和稳定性,延长其使用寿命。

余热锅炉制造的主蒸汽进入汽轮机,主蒸汽在汽轮机内做功后乏汽经过凝汽器凝结成凝结水,经大气式除氧器除氧由给水泵送人锅炉省煤器,见图1。大气式除氧器的工作压力为0.02MPa,除氧水箱水温为102~104℃之间。省煤器的给水温度为102~104℃。

根据公式可知,烟气的酸露点温度主要决定于烟气中硫和水的含量。根据式计算,按照玻璃窑燃料的不同,一般酸露点温度估算值在135~150℃左右。而双压余热锅炉采用自带整体除氧器,除氧蒸汽由省煤器后的低压蒸发器提供,除氧水箱作为余热锅炉的低压汽包。低压蒸发器的尾端最容易发生低温腐蚀,为避免腐蚀发生,需要为低压蒸发器选择合适的工作压力,使低压蒸发器的壁温大于露点温度。比如露点温度为140℃时,因为管道壁温一般比管道内介质温度高1O℃左右,则管道内介质饱和温度至少需要达到130℃,对应的压力为0.17MPa,即低压蒸发器和除氧器的工作压力至少需达到0.17MPa,才能有效避免低温腐蚀。根据计算和实际经验,玻璃窑余热锅炉低压蒸发器的工作压力一般在0.25~0.4MPa。

图1单压系统,双压自除氧系统是余热锅炉同时制造高压和低压两种压力的蒸汽。高压蒸汽作为主蒸汽进人汽轮机推动汽轮机做功发电;低压制造蒸汽进入除氧器,实现锅炉的自除氧,压力式除氧器的工作压力可以在0.20.5MPa之间变动,对应的给水温度可在133—158℃范围内调整。见图2。

余热锅炉除氧器工作原理,纯低温余热发电技术的基本原理就是以30℃左右的软化水经除氧器除氧后,经水泵加压进入窑头余热锅炉省煤器,加热成190℃左右的饱和水,分成两路,一路进入窑头余热锅炉汽包,另一路进入窑尾余热锅炉汽包,然后依次经过各自锅炉的蒸发器,过热器制造1.2MP310℃左右的过热蒸汽,汇合后进入汽轮机作功,作功后的乏汽进入冷凝器,冷凝后的水和补充软化水经除氧器除氧后再进入下一个热力循环。

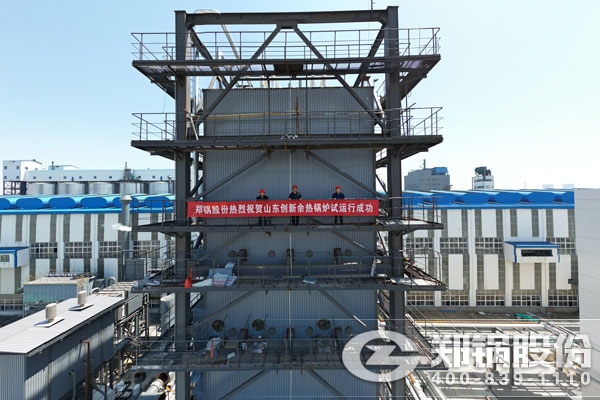

余热锅炉工作原理就是利用工业生产中制造的废气、废液、废渣余热,经过余热回收系统和CFB技术,生产蒸汽用于发电或其他需热能的设备。郑锅节能型余热锅炉有三废混燃余热锅炉和吹风气余热锅炉,是应用于化肥、化工(特别是甲醇、乙醇、甲醛、合成氨)行业的理想高效节能设备。创新性的把余热回收系统和CFB技术结合起来,实现了废气和废渣、废水的同步回收,属国内首创,技术水平国内领先。为煤化行业企业实现节能增效、降低排放铺平了道路。