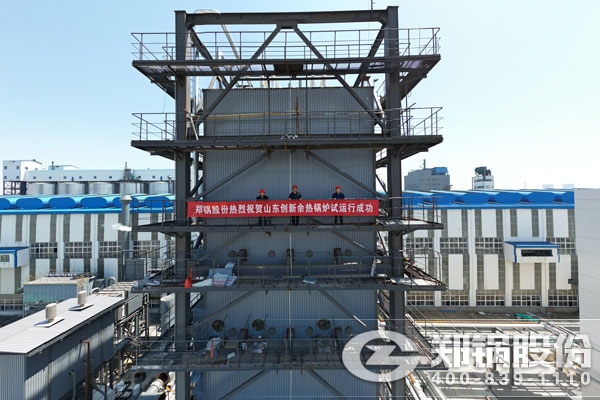

电炉余热锅炉

电炉余热锅炉是指在电炉冶炼、加工等过程中产生的废气、废热通过余热锅炉进行回收利用的设备。电炉余热锅炉主要适用于冶金、化工、玻璃等行业,可以通过回收电炉排放的高温烟气或燃气中的余热来供应蒸汽或热水,实现节能减排。

电炉余热锅炉的设计和选型需要考虑以下几个方面:

1. 废气特性:需要了解电炉排放的废气流量和温度、构成成分、含尘量等特性,以便选择合适的余热锅炉型号和规格。

2. 工作条件:需要根据实际工作条件、工艺流程和需求确定余热锅炉的工作介质、压力、温度、流量等参数,以确保其稳定运行和优化效果。

3. 余热锅炉选型:需要根据电炉废气特性和工作条件,选择合适的余热锅炉型号和规格,并计算出所需的换热面积、热效率、流量等参数。

4. 控制系统设计:需要为余热锅炉设计合适的控制系统,包括温度、压力、流量等自动控制和保护措施,以确保其安全运行和稳定性能。

5. 安装调试和验收:需要按照设计方案和相关标准进行设备安装调试,并进行相关验收和检测,以保证其质量和性能符合国家和行业标准。

需要注意的是,电炉余热锅炉设备选型和应用需根据实际情况进行选择和优化,同时还需遵循相关法规和标准,确保设备的运行安全和环境保护目标的实现。

高温产品余热:如焦炉焦碳、钢锭钢坯、高温锻件等,它一般温度很高,含有大量余热;此外高炉炉渣、转炉炉渣、电炉炉渣等也会制造高温余热供给余热锅炉使用。

该方案的缺点主要是在建设余热锅炉系统时,仍需建设庞大的水冷系统,回收的热量有限,仅回收部分(约800~250℃)的烟气余热。另一个问题是热管余热锅炉的换热效率随时间下降很快。某钢厂100t电炉余热锅炉采用热管形式,投产初期冶炼期内蒸汽回收量8t/h,3年左右下降到3.5t/h。同时因为常用的碳钢-水重力热管本身结构的原因,温度过高会引起其内部H2的积累,热管锅炉进口温度一般要求低于850℃,这样使得热管余热锅炉的压力很难提高,一般情况下其出口蒸汽压力小于2.0MPa,蒸汽的利用较为困难,电炉余热锅炉。

电炉炼钢工艺过程中存在大量余热,但因为其冶炼工艺不连续,且工况温度波动范围大,不适合直接用于制造蒸汽推动汽轮机发电,目前大多数电炉的余热回收采用双压余热锅炉制造蒸汽后并入蒸汽管网,或者在余热锅炉后设置蓄热器,将制造的蒸汽进行保存,以便能够连续稳定地供精炼炉抽真空使用。

从图2可以看出,电炉烟气全余热回收装置从水冷滑套开始到列管式余热锅炉,回收电炉第四孔出口烟气约2100~250℃的全部余热。同时该装置采用高低压复合循环的冷却方式,充分回收电炉烟气余热的同时,采用自然循环的列管式余热锅炉,与水冷系统相比,循环水量显著减小,节约了电能。

电炉系统所配置的余热锅炉多为双压自然循环,所产蒸汽一般为1.0~2.0MPaG的饱和蒸汽,且因为电炉炼钢工作不连续,余热锅炉蒸汽侧通常会配置蓄热器,以保证蒸汽用户侧有连续稳定的起源供给。以100t电炉为例,其在不同的烟气温度余热锅炉运行工况如表3所示。