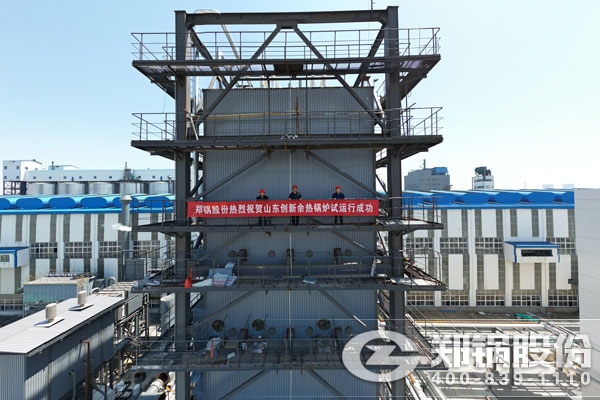

钢铁电炉余热锅炉

该方案中,机力风冷器前流程与水冷+机力风冷相同,仅以热管余热锅炉替代机力风冷器,将原来通过机力风冷器排放到大气中的余热加以回收利用,制造蒸汽,钢铁电炉余热锅炉。2006年投产的山钢集团莱芜钢铁集团有限公司50t电炉余热回收系统便属于该种形式。钢铁电炉余热锅炉是一种利用钢铁电炉高温烟气中的余热进行回收和利用的设备。在钢铁电炉冶炼过程中,大量的高温烟气排放到大气中,通过余热锅炉技术可以将这部分烟气中的热能转化为水蒸汽等形式的能源,实现能源的有效利用和节约。

钢铁电炉余热锅炉的主要优点包括:

1. 能源利用效率高:通过对钢铁电炉高温烟气中的余热进行回收和利用,可以提高能源利用效率,降低企业的生产成本。

2. 环保节能:钢铁电炉余热锅炉的应用可以减少大量的二氧化碳等有害气体排放,对环境保护和节能具有重要意义。

3. 适用范围广:钢铁电炉余热锅炉可以适用于各种规模的钢铁企业和电炉冶炼工艺,且安装方便。

但因为电炉余热锅炉一般采用双压设计,在烟气温度较低时,余热锅炉所产的低压蒸汽除了满足自身的除氧需求外,大部分低压蒸汽无直接热用户,常常直接排空,不但造成能源浪费,放空蒸汽的噪音也影响工作环境,更是一种污染。另外,为了保证余热锅炉出口的排烟温度(一般在200℃以下,主要目的是为了保护布袋除尘器),此时仍需要省煤器来保证余热锅炉的出口温度,但在此工况下,省煤器除盐水流量并不能完全和产汽量匹配,此时的除盐水流量比蒸汽流量大很多,这就造成很多被加热的140℃~170℃的除盐水以及低压饱和蒸汽无处可用,有的企业甚至直接排到降温池。此外,较高的排烟温度不但增加了尾部除尘风机的负荷,更是能源的浪费。有的钢铁企业电炉余热回收装置运行并不是太好,存在积灰影响换热,直接导致余热锅炉排烟温度升高,为了保证布袋除尘器的入口温度,甚至在管道上设置混风阀,造成除尘器及除尘风机运行工况恶化,钢铁电炉余热锅炉。

钢铁企业在运营过程中制造大量的尘泥,如高炉瓦斯灰、转炉尘泥、电炉尘泥,这些尘泥中含有大量的铁和锌,如果将这些尘泥直接填埋或用于建筑原谅,将造成大量的资源浪费;如果对这些尘泥不做任何处理用于高炉的生产又会造成高炉的锌富集,影响高炉的安全运行。在这种情况下用余热回收锅炉来处理这些泥尘成为了首选。

截止目前,全省共有钢铁联合企业27户,企业总资产2405亿元,职工156619人,生铁产能6479万吨,粗钢产能8005万吨,钢材产能6920万吨(按照工信部高炉、转炉、电炉产能测算标准统一测算)。从企业性质来看,山西省拥有国有钢铁企业4户,分别为太钢集团(含临钢)、首钢长钢、酒钢翼钢、同煤钢铁,粗钢产能合计1850万吨,占比23.11%;拥有民营钢铁企业23户,粗钢产能合计6155万吨,占比76.89%。太原钢铁(集团)有限公司是山西省唯一一户粗钢产能过千万吨的钢铁企业,粗钢产能1200万吨,其中不锈钢产能450万吨,是全球最大、工艺技术装备水平最先进、品种规格最全的不锈钢企业。

余热回收技术是一项重要资源综合利用技术,其对于节约资源、改善环境状况、提高经济效益,实现资源的循环优化配置和可持续发展具有重要的意义,其中钢铁企业电炉余热回收技术研究近年来备受行业关注。2011年贵阳钢厂康斯迪电炉成功进行了烟气余热回收系统的改造。