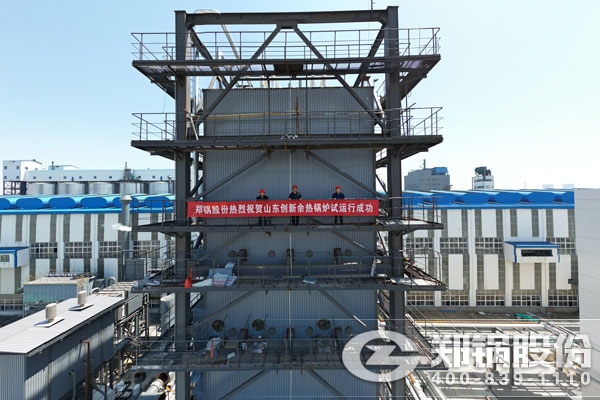

钢厂余热锅炉图片

钢厂余热锅炉图片,余热锅炉系统,利用1#、2#风机范围内的烟气,根据余热利用量(烟气温度和流量),通过计算及优化,得到此钢厂余热锅炉的设计参数,见表1。这是一种采用水管式结构的余热锅炉,可以充分利用钢铁生产过程中高温废气的余热,产生蒸汽或热水等形式的能源,并实现节能减排的目的。具体而言,该余热锅炉由上下两个燃烧室组成,底部为燃气燃烧室,上部为余热回收室,通过烟气换热器对烟气进行换热,将其中的余热传导给水管,使水转化为蒸汽,在锅炉本体中完成蒸汽的加热、分离和干燥等处理过程。

需要注意的是,钢厂余热锅炉在使用时应该遵循相关的安全规范和操作流程,对设备进行定期检查和保养,以确保其正常运行和安全性能。

该方案的缺点主要是在建设余热锅炉系统时,仍需建设庞大的水冷系统,回收的热量有限,仅回收部分(约800~250℃)的烟气余热。另一个问题是热管余热锅炉的换热效率随时间下降很快。某钢厂100t电炉余热锅炉采用热管形式,投产初期冶炼期内蒸汽回收量8t/h,3年左右下降到3.5t/h。同时因为常用的碳钢-水重力热管本身结构的原因,温度过高会引起其内部H2的积累,热管锅炉进口温度一般要求低于850℃,这样使得热管余热锅炉的压力很难提高,一般情况下其出口蒸汽压力小于2.0MPa,蒸汽的利用较为困难,钢厂余热锅炉图片。

本文介绍了针对钢厂设计的双通道双压自然循环无补燃型余热锅炉的特点和系统组成。该余热锅炉充分解决了不同的废气出口温度和中低温余热利用传热温差小所存在的余热利用问题,该余热锅炉所具有的优点主要为:1)双通道进气系统可广泛利用不同温度余热的废气,对于不同废气出口温度的余热具有良好的适应性,实现了烟气的分级回收和梯级利用。 2)余热锅炉尾气采用再循环风机返送进环冷机,实现烟气循环利用,不但提高了锅炉的进口烟温,增加了锅炉的蒸发量和主蒸汽温度,同时大幅度减少了烟气中烟尘的排放。 3)双压出口蒸汽的技术则真正实现了中低温余热的分级回收和梯级利用,提高了余热利用的效率。 4)锅炉自带除氧,给水采用自身除氧装置,除氧器水箱与低压锅筒合而为一,减少了设备的复杂性。因为该锅炉具有运行可靠、适应双通道进气和高利用效率等特点,达到了节约资源,提高发电效率和减少环境污染的目的,具有良好的适应性、经济效益和环境效益。

要对硅钢厂退火炉烟气余热资源进行综合回收利用,必须兼顾热源和用户的特征,找到换热效率高、介质传输过程损失小、对不同用户具有普适性的换热方法。综合考虑,采用承压热水作为中间介质对用户进行加热的方案对烟气余热综合回收利用最可行。承压热水装置既避免了蒸汽余热回收系统使用余热锅炉维护成本高的问题,又避免了直接换热设备庞大、换热效率不高、传输过程热量损失大的问题。