余热锅炉热效率计算

余热锅炉的热效率是指其回收废气中余热的能力,一般用以下公式进行计算:

热效率 = (回收热量 ÷ 废气总热量) × 100%

其中,回收热量指的是余热锅炉从废气中回收并利用的热量,通常以焓值的形式表示;废气总热量指的是废气中包含的全部热量,也以焓值的形式表示。

具体地,根据烟气侧和水侧的热平衡原理,可以将上述公式进一步拆分为两个部分:

热效率 = 烟侧热损失 ÷ 废气总热量 × 水侧可回收热量 ÷ 废气总热量 × 100%

其中,烟侧热损失指的是废气中未被回收利用的热量,主要包括过高的排烟温度、未完全燃烧产生的热量等;水侧可回收热量指的是废气通过余热锅炉后向水或蒸汽传递的热量。

需要注意的是,不同类型的余热锅炉在计算热效率时会存在差异,如自然循环式锅炉和强制循环式锅炉的回收效率不同。因此,在进行热效率计算时,应该结合具体情况选择最合适的计算方法,并考虑温度、压力等因素对余热回收的影响。

不同主蒸汽参数时的余热锅炉过热器特性曲线见图3,AC段和DH段分别是减温水量最大(15%额定蒸发量,以质量流量计算)和无减温水时过热器所需吸热量,A-C-D-H-A区域为不同负荷下过热器所需吸热量;曲线DM-J-K为不同负荷下过热器与烟气之间传热量;M点为MCR工况。由图3可知:IG段传热量低于所需吸热量,无法把蒸汽加热到额定参数,降低了汽轮发电机组热效率;JK段传热量远高于所需吸热量,过热器容易发生超温和腐蚀爆管。图3不同主蒸汽参数时的过热器特性曲线不同主蒸汽参数时的余热锅炉建议运行负荷见表1表1余热锅炉经济运行负荷范围。

余热锅炉热效率计算,发电效益比较——理论计算:汽轮机热效率与进汽参数成正比,垃圾焚烧发电厂余热锅炉主蒸汽参数越高,发电效率越高。表3是高参数余热锅炉和中参数的发电效率比较数据(以单台炉日处理量750t、垃圾热值7120kJ/kg为例)。

余热锅炉热效率计算,能效测试是指按照国家相关法律法规对锅炉进行运行工况下一系列参数的测量记录,并进行计算得出锅炉热效率。能效测试的目的是加强锅炉的设计、制造及运行管理,提高锅炉运行的能效水平。锅炉能效测试报告覆盖产品多,内容广。锅炉能效测试报告覆盖多种燃料的蒸汽锅炉、热水锅炉、有机热载体炉,但锅炉能效测试报告覆盖中,不适用于余热锅炉。

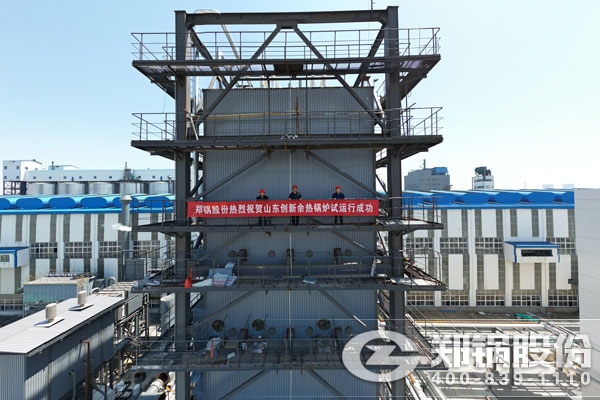

据郑锅介绍,120吨热水锅炉包括120吨燃气锅炉、120吨燃油锅炉、120吨甲醇锅炉、120吨燃煤锅炉、120吨生物质锅炉和120吨余热锅炉等等。120吨热水锅炉热效率是指锅炉产出的热水的总热量与锅炉燃料的总发热量之比。通过测定和计算锅炉各项热量损失,以求得热效率的方法叫反平衡法。

在《高效节能锅炉推广目录(第一批)》当中,郑锅股份型号为QXX116-1.6/130/70-H的116MW循环流化床热水锅炉以高达91.98%的测试热效率,居于国家首批高效锅炉推广目录的第一名,领先”榜眼“0.2%。其实郑锅生产的节能环保锅炉不仅仅有循环流化床锅炉,还有链条炉排锅炉、生物质锅炉、燃油燃气锅炉、余热锅炉等9大系列200个品种的高效环保锅炉设备,型号齐全,品质优越,广泛适用于制造业、采矿业、电力热力行业、建筑业等多个行业领域。